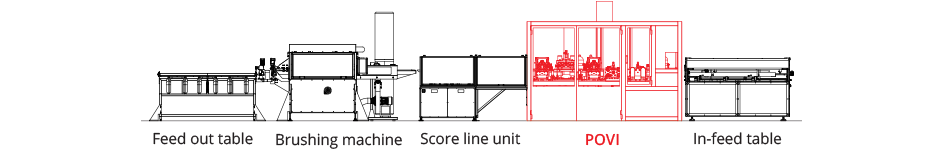

I sistemi di punzonatura POVI 5000 e POVI 10000 sono gli unici al mondo studiati per raggiungere una velocità di processo fino a 12 m/min garantendo un’alta qualità del prodotto finale.

Sono progettati e costruiti per produrre canalette elettriche in PVC e PC/ABS, secondo gli schemi di punzonatura standard richiesti dal mercato.

POVI 10000 e POVI 5000 sono sistemi modulari che possono essere personalizzati secondo le specifiche esigenze produttive del cliente. Baruffaldi Plastic Technology è l’unico partner in grado di progettare e realizzare l’impianto più idoneo a garantire il massimo ritorno sull’investimento.

POVI 10000 e POVI 5000 sono sistemi fuori linea ad alta produttività, progettati per punzonare e coniare canalette elettriche e da cablaggio su tre lati.

Con lo stesso impianto è possibile punzonare tutti i formati: dal più piccolo (15×15 mm) al più grande (100×150 mm). Il processo di punzonatura può essere abbinato anche al cosiddetto processo di imbutitura che consiste nel realizzare un’“impronta” sul lato esterno del profilo, facilitando la rimozione manuale della parte pre-tranciata durante l’installazione.

La coniatura è una speciale tecnologia sviluppata esclusivamente da Baruffaldi, che aggiunge un importante plus al prodotto, eliminando bave e spigoli vivi causati dal processo di punzonatura sulle pareti laterali della canalina.

POVI 10000 e POVI 5000 sono inoltre dotate di un innovativo sistema di movimentazione delle canalette, all’interno delle varie stazioni che compongono l’impianto, che non lascia alcun segno visibile sul fondo della canaletta.

La POVI 5000 ha un costo inferiore, sia in termini di investimento che di manutenzione, ma garantisce la medesima qualità della POVI 10000 grazie alle stesse caratteristiche tecniche.

La cabina di protezione insonorizzata garantisce garantisce bassi livelli di rumorosità e riduzione delle emissioni acustiche per un ambiente di lavoro sicuro e salubre.

Telaio con regolazione altezza motorizzata, gestibile mediante due pulsanti e display numerico di visualizzazione, con piano di alimentazione a nastri trasportatori, con caricamento manuale delle canalette da parte dell’operatore.

Uno speciale dispositivo inserisce le canalette ad una ad una nella punzonatrice ed i sensori di presenza profilo ne verificano l’allineamento all’asse della macchina, per evitare inceppamenti.

Il caricatore è altresì dotato di un’unità speciale per riscaldare piedi delle canalette, in caso di spessore elevato del prodotto o di temperatura ambiente bassa, onde evitarne la rottura durante la successiva punzonatura. La temperatura viene impostata a seconda dello spessore del formato da lavorare e della temperatura dell’ambiente.

Unità indipendente, autoportante, posizionata all’uscita della punzonatrice, prima dello scaricatore, completa di due dispositivi motorizzati di avanzamento della canaletta a velocità costante e di espulsione della stessa sullo scaricatore a fine processo.

Nella versione standard l’unità realizza due incisioni continue su ciascuna parete laterale interna, poste rispettivamente una alla base delle asole e l’altra alla base della parete per facilitare la rottura delle alette e della parete laterale stessa.

Posizione e profondità delle linee di incisione sono facilmente regolabili in base a dimensioni e allo spessore della canaletta.

Tutti gli impianti POVI possono includere un sistema di marcatura della canaletta, per stampigliare sul prodotto i dati di produzione. A seconda della richiesta del cliente possiamo quindi includere una stampante a getto di inchiostro, una stampante laser o qualunque altro dispositivo di marcatura scelto dal cliente (opzionale).

Unità indipendente per l’applicazione di 1 o 2 strisce (a seconda della larghezza della canaletta elettrica) di nastro biadesivo sulla parte esterna del fondo della canaletta.

L’unità è posizionata tra l’incisore e la spazzolatrice ed è dotata di 2 gruppi di azionamento indipendenti e di un dispositivo di taglio per garantire una corretta gestione del nastro biadesivo.

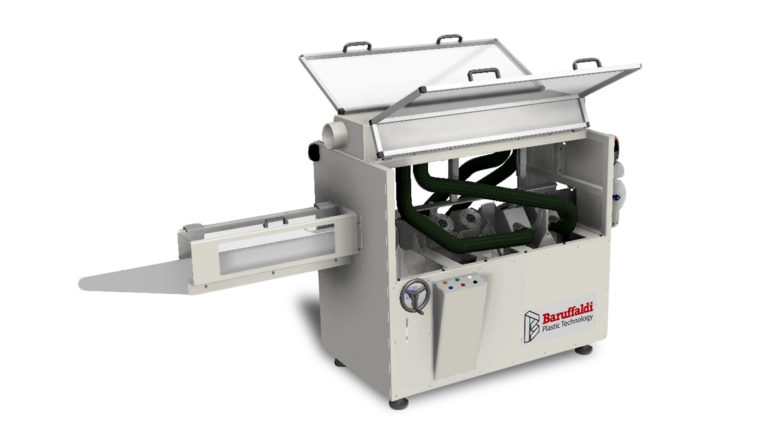

I sistemi POVI garantiscono un processo di punzonatura e coniatura di grande qualità, che normalmente non lascia bave residue. Tuttavia, in alcuni casi (materiali particolari, geometrie critiche e schemi di punzonatura complessi) può essere necessario spazzolare la zona “critica” del prodotto, ovvero la zona dei piedi. A tale scopo abbiamo quindi progettato delle spazzolatrici ad hoc, che hanno le stesse caratteristiche di versatilità e flessibilità delle altre unità dell’impianto.

La nostra spazzolatrice standard per canalette da cablaggio è costituita da 2 teste, ciascuna equipaggiata con 2 spazzole motorizzate, dotate di regolazione indipendente in larghezza, altezza e inclinazione. Gli appositi carter posizionati sopra le spazzole hanno lo scopo di convogliare la polvere all’aspiratore a bordo macchina o all’impianto di aspirazione centralizzato del reparto di produzione del cliente.

Unità solida e robusta con piedini regolabili, completo di dispositivo di estrazione e piano di appoggio basculante, ad azionamento pneumatico. L’operatore può facilmente prelevare le canalette e riporle in scatole di cartone o trasferirle in contenitori. È disponibile in due lunghezze standard.

Per i clienti che desiderano una soluzione diversa, possiamo realizzare anche uno scaricatore orizzontale con nastri trasportatori (dimensioni circa 2 x 2,5 m) con dispositivo pneumatico per lo sblocco delle canalette punzonate e coniate sui nastri sottostanti

Unità automatica a due assi ottagonali che deposita i canali da cablaggio in modo ordinato su di un pallet o all’interno di apposite scatole. Sistema personalizzabile in base alle esigenze del cliente.

Per accedere a video, contenuti aggiuntivi e scaricare questa e altre schede tecniche

Registrati per accedere a video, contenuti aggiuntivi e per scaricare le schede tecniche

Contattaci per richiedere informazioni